催化重整(简称重整)是在催化剂和氢气存在下,上海专业连续式热裂解炼油设备将常压蒸馏所得的轻汽油转化成含芳烃较高的重整汽油的过程。如果以80~180℃馏分为原料,产品为高辛烷值汽油;如果以60~165℃馏分为原料油,产品主要是苯、甲苯、二甲苯等芳烃, 重整过程副产氢气,可作为炼油厂加氢操作的氢源。重整的反应条件是:反应温度为490~525℃,反应压力为1~2兆帕。重整的工艺过程可分为原料预处理和重整两部分。加氢裂化过程是在高压、连续式热裂解炼油设备价格氢气存在下进行,需要催化剂,把重质原料转化成汽油、煤油、柴油和润滑油。加氢裂化由于有氢存在,原料转化的焦炭少,可除去有害的含硫、氮、氧的化合物,操作灵活,可按产品需求调整。产品收率较高,而且质量好。

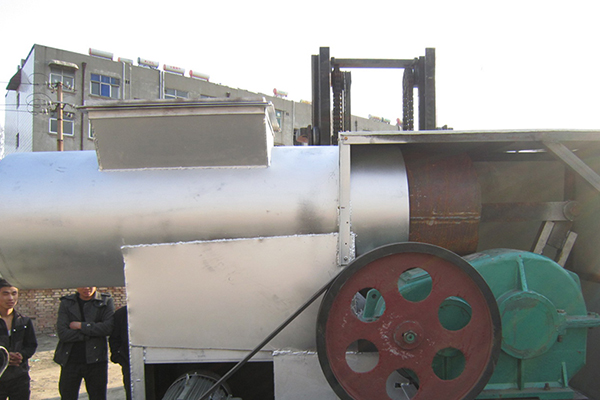

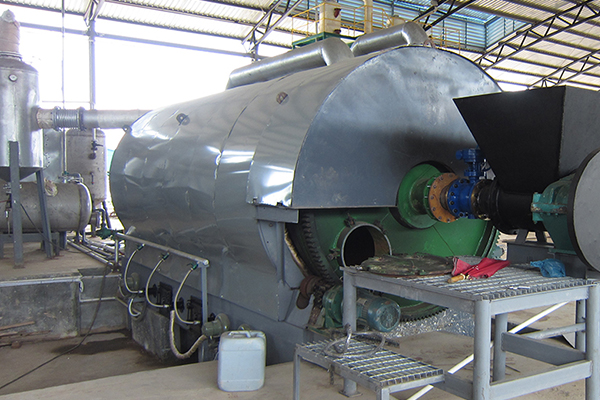

卧式转炉搭配冷凝器式的设备,这种设备相对盘管水箱式的设备冷凝效果好,上海连续式热裂解炼油设备价格因为这种是4个立式冷凝器加2个卧式列管冷凝器组成的,冷凝器里面有多条冷却管道,有足够的冷却面积可以充分冷凝,把整个的油都提炼出来,出油率能达到42%到45%,一般2.3吨到2.4吨废轮胎就可以提炼出一吨轮胎油。当然设备设计的合理性和工人操作的规范性熟练度也很重要,虽然这些并不能直接影响出油率,但是会使轮胎的产出物比例发生调整。专业连续式热裂解炼油设备价格假如生产温度过高,那么就会可燃气增多油变少;若是生产温度过低,那么碳黑湿度增加含油量增加,油量还是会变少。

一、工艺流程描述和四废分析:第 1 步:上料 ----废旧轮胎通过自动进料器进入反应釜。上海专业连续式热裂解炼油设备第 2 步: 加热 ---- 可使用裂解油或天然气对反应釜进行均匀加热,加热约260度时裂解油气进入冷却系统液化成油进入中间油罐。第 3 步:不凝气处理 ---- 常温常压下不能液化的气体会通过炉膛底部燃烧机器充分燃烧掉,同时也可以节省了燃料。第 4 步:烟尘处理 ---- 通过燃烧产生的所有烟尘进入专业的工业净化装置处理,确保终排放的烟尘达标。连续式热裂解炼油设备价格第 5 步:出渣(炭黑) ---- 自动排出的渣由负压风送设备通过管道输送到储渣仓,确保出渣过程无尘。第 6 步:出钢丝 ---- 出钢丝时配合抽风除尘设备,确保无粉尘。

其基本机理是:热裂解气化炉内分三个层次,上海专业连续式热裂解炼油设备从上往下依次分为干燥段、热解段、燃烧段、燃烬段。进入热裂解气化炉的垃圾首先在干燥段由热裂解段上升的烟气干燥,其中的水分挥发;在热裂解气化段分解为一氧化碳、气态烃类等可燃物并形成混合烟气,混合烟气被吸入二燃室燃烧;热裂解气化后的残留物(液态焦油、较纯的碳素以及垃圾本身含有的无机灰土和惰性物质等)沉入燃烧段充分燃烧,温度高达1110℃~1300℃,其热量用来提供热裂解段和干燥段所需能量。连续式热裂解炼油设备价格燃烧段产生的残渣经过燃烬段继续燃烧后冷却,由热解气化炉底部的一次风冷却(同时残渣预热了一次风),经炉排的机械挤压、破碎后,由排渣系统排出炉外。

热裂解废弃物处理系统一般分为以下几部分: (1)油压自动进料,前端可搭配倾倒机、真空收集系统、自走式压缩子车、输送带及抓斗等装置,上海专业连续式热裂解炼油设备以达完全自动化的目的; (2)一次燃烧室:采用缺氧热烈解燃烧,依需要炉床可采用固定式、多层式设计,炉术分三阶段即干燥段、燃烧段及燃烬段。并保持微负压防止烟气外窜; (3)二次燃烧室:采用柱塞流无死角设计可充分 混合可燃气体,提高戴奥辛破坏去除效率。烟气停滞进间可依需求设计为一秒或更久,燃烧温度可达1000℃以上,连续式热裂解炼油设备价格完全符合法规要求; (4)出灰系统:可依需求设计为自动或手动出灰,并可搭配出灰子车或输送带收集灰烬。出灰口装设冷却洒水装置,并防止灰烬飞散; (5)废热回收系统:设置废热回收锅炉,以热水或蒸汽方式回收使用。其中一部分热源可提供给热交换器使用,来提升排放烟气的温度达到110℃以防止白烟产生; (6)废气处理系统:具除酸、除尘功能且符合法 规之排气标准,并可依需求设计湿式、干式或半干式系统。

(1)热解后的灰渣通过土体稳定剂处理后可作为筑路以及免烧砖等主要材料,上海专业连续式热裂解炼油设备这些材料制成的具有十分优秀的水稳定性环保建材,构筑道路基层底基填料等工程领域,而且有效的使废弃资源再利用,保护生态环境、节约原生资源,延长工程寿命、节约工程建设成本等。 (2)盐碱地土壤改良技术:热解灰渣中组分与化学药剂比例混合,连续式热裂解炼油设备价格使土壤中的碱性离子吸附沉降,达到降盐碱的目的